بوته گرافیتی محصول منحصر به فردی است که برای هر فعالیت ذوب و ریخته گری مورد نیاز است. بوته گرافیتی از مواد انتخابی ساخته شده است که امکان ذوب فلزات مختلف با دمای ذوب متفاوت را فراهم می کند. از نظر ساختار، بوته گرافیتی ممکن است اشکال مختلفی از جمله بشکه ای، استوانه یا مخروط داشته باشد. بوته گرافیتی جایگزین مناسب در صرفه جویی هزینه بوته های ساخته شده از فلزاتی مانند مس، پلاتین، کوارتز یا پرسلن است. بوته گرافیتی از نظر شیمیایی بی اثر و مقاوم در برابر دما است که به خوبی در کوره عمل می کند. بوته های گرافیتی مورد استفاده در کوره های گازی، کوره برقی، کوره القایی و… از جهت سایز و شکل ظاهری و میزان خلوص متفاوت است.

بوته های گرافیتی عمدتا از گرافیت با کیفیت بالا ساخته شده که باعث می شود بوته گرافیتی دارای رسانایی حرارتی خوب، مقاوم در برابر مواد اسیدی،قلیایی و مقاومت در برابر دمای بالا باشد، بنابراین کیفیت محصولات را تضمین می کند. از آنجایی که گرافیت عملکرد گرمایی بالایی دارد، زمان صرف شده برای ذوب کوتاه است، بنابراین در مصرف انرژی صرفه جویی می شود. بوته گرافیتی جهت ریخته گری، صنعت جواهرسازی و سایر صنایعی که ذوب و ریخته گری فلزات ضروری است مناسب است.

جنس این بوته ها نیز معمولا از گرافیت، سیلیکون کاربید و یا مخلوطی از هردو انتخاب می شود. ساختار بوته های گرافیتی تا 3500درجه سانتی گراد تغییری نمی کند و تا این دما از استحکام بالایی برخوردار است. در ساخت بوته های گرافیتی علاوه بر ماده اصلی که گرافیت یا سیلیکون کاربید است، از کک سوزنی، قير و مواد چسبی استفاده می شود. این مخلوط پرس شده و در کوره به مدت طولانی در دمای 1600درجه سانتی گراد زینتر میشود و در نهایت جهت رسیدن به خواص مطلوب تا دمای محیط در کوره سرد میشود.

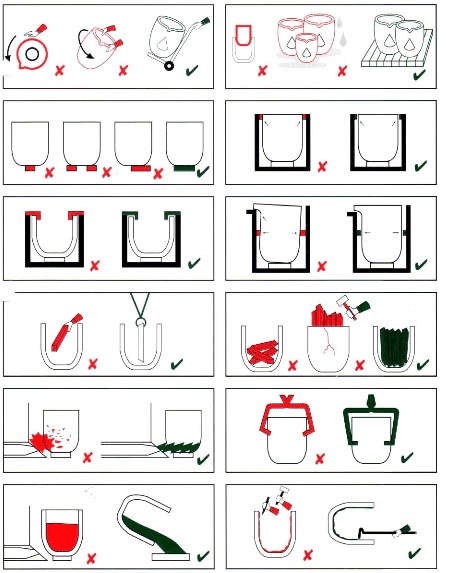

استفاده و نگهداری بوته های گرافیتی:

جهت استفاده بهینه از بوته ها، افزایش عمر بوته ها و کاهش هزینه های ناشی از تخریب و خرید مجدد بوته های ریخته گری توجه به موارد زیر ضروری است.گاهی اوقات تفاوت بین بوته ای که به طور مداوم عملکرد خوبی دارد و آن چیزی که حتی استانداردهای حداقلی را برآورده نمی کند ممکن است ربطی به خود بوته نداشته باشد. در عوض، تفاوت عملکرد ممکن است به نحوه نگهداری، کارکرد و نگهداری بوته در ریختهگری مربوط باشد. به عنوان مثال، اگر برخی از بوته ها عمر طولانی داشته باشند در حالی که سایر بوته های مشابه پس از چند گرم شدن از کار بیفتند، شرایط عملیاتی در ریخته گری معمولاً باعث این خرابی های زودرس می شود. اغلب، پیروی از برخی روش های عملیاتی اولیه، خرابی های اولیه بوته را از بین می برد.

پیش گرم کردن:

تمامی بوته ها باید به طور یکنواخت قبل از شارژ شدن فلز تا دمای حدودا 800 درجه سانتی گراد پیش گرم شوند. نحوه پیش گرم به این ترتیب است که حرارت ابتدا با دمای 100 الی 150 درجه سانتی گراد جهت حذف رطوبت های احتمالی به مدت 15 دقیقه شروع میشود، سپس افزایش دما به 300 الی 400 درجه سانتی گراد به مدت 15 دقیقه و در نهایت افزایش حرارت به 800 الی 900 درجه سانتی گراد، حرارت دهی تا هنگامیکه رنگ بوته ریخته گری به رنگ قرمز روشن گردد ادامه پیدا میکند و در انتها پس از خاموش کردن مشعل، باید ورودي مشعل، خروجی دودکش و روي کوره پوشانده شود و به مدت حداقل 12 ساعت در همین وضعیت نگهداري گردد و پس از سرد شدن کامل کوره بوته آماده استفاده است.

شارژ فلز:

به محض اینکه بوته پیش گرم شد باید سریعا بوته را بافلز مورد نظر شارژ کرد و فرآیند ذوب را شروع کرد. جهت شارژ بوته باید ابتدا قطعات فلزي که سبکتر هستند را به صورت عمودي در مرکز و کف بوته قرار داد تا بالشتک مانندي ایجاد شود تا از آسیب ناشی از برخورد قطعات فلز به بوته جلوگیري گردد. تمامی قطعات و شمش هاي فلزي باید به صورت عمودي درون بوته قرار داده شوند و هرگز به صورت افقی یا مورب قرار داده نشوند. هرگز نباید شمش ها را به صورت متراکم درون بوته قرار داد تا فضاي کافی بین شمش ها و همچنین بین شمش ها و بوته جهت انبساط فلز فراهم باشد. هنگامی که عملیات ذوب پایان یافت، بوته حتما باید به صورت کامل پیش از ذوب بعدي تمیز شود.

انبرها:

همواره از مناسب بودن انبرها و توانایی آنها براي حمل و جابه جایی بوته هاي که حاوي مذاب است اطمینان حاصل کرد.

شوك حرارتی:

شوك حرارتی زمانی اتفاق میافتد که بوته بصورت ناهمگن حرارت داده شود واین شوك منجر به ایجاد فشار و استرس بر ساختار بوته میگردد. براي جلوگیري از شوك حرارتی باید نسبت به حرارت دادن بوته به صورت همگن و جهت شعله اطمینان حاصل کرد و همچنین پیش از شروع ذوب نسبت به فرآیند پیش گرم درست بوته تا هنگامی که رنگ بدنه بوته به رنگ قرمز روشن می رسد مطمئن شد.

حمله شیمیایی:

فلاکس ها و عوامل شیمیایی که حین ذوب به مذاب اضافه میشوند به راحتی سبب فرسایش شیمیایی بوته میگردند. بنابراین باید کمترین مقدار ممکن از فلاکس و عامل شیمیایی مورد نظر را در اواخر ذوب به مذاب اضافه کرد تا کیفیت مذاب نهایی حفظ شود. فلاکس هایی که جهت افزایش خلوص مذاب استفاده میشوند معمولا بسیار واکنش پذیر هستند و جذب دیواره بوته میشوند و باعث باد کردن و ترك برداشتن دیواره میشوند. اگر دما بیش از حد مورد نیاز ذوب باشد سبب میشود که این فرسایش و تخریب با سرعت بیشتري در سطح خارجی بوته نمایان گردد. فلاکس هایی که جهت تمیز کردن بوته قبل از شارژ فلز و شروع ذوب به بوته اضافه میشوند نیز سبب فرسایش داخلی در کف و دیواره هاي پایینی بوته میگردند.

اکسیداسیون:

اکسید شدن و یا سوختن ترکیبات کربنی داخل بوته است. نباید بالاي بوته را بیش از حد عایق نمود « تخریب با اکسیداسیون » و همچنین باید اطمینان حاصل کرد که شعله خوب میسوزد و شرایط احتراق مناسبی دارد.

انبار کردن:

بوته ها باید در محیط گرم و خشک و بر روي پالت نگه داري شوند و همچنین باید تخته جداکننده اي بین بوته ها قرار داد.

جابجایی:

همیشه براي حمل بوته هاي سنگین از ابزار مکانیکی کمک بگیرید.بوته هاي کوچک را میتوان با واگن هاي دستی جابجا کرد. اگر از لیفتراك هاي چنگک دار استفاده میشود، مطمئن شوید که پوشش چنگک ها از مواد مناسبی است تا از آسیب زدن به بوته جلوگیري و محافظت به عمل آید.

استفاده از زیر بوته:

در کوره های بوته ای (Crucible Furnace)، سوخت یا شعله به طور مستقيم با مذاب تماس ندارد. بلكه حرارت توسط هدايت از ديواره بوته به مذاب منتقل می شود. در اين حالت، تماس مستقيمی بین شعله و مذاب وجود ندارد و بسياری از فعل و انفعالات ناشی از چنين تماسی اتفاق نمی افتد. از این بوته ها میتوان در کوره های القایی، کوره های بوته ای ثابت(زمینی)،کوره های بوته ای دوار(چرخان)، کوره های با سوخت فسیلی و… استفاده کرد.

جهت نصب و جایگذاري بوته ها در کوره باید از زیر بوته هاي هم جنس و با ویژگی هاي حرارتی مشابه با بوته استفاده نمود. ابعاد زیربوته باید به گونه اي باشد که تمامی کف بوته را پوشش دهد و بوته دقیقا در مرکز زیر بوته قرار گیرد. بوته و زیربوته نیز باید دقیقا در مرکز کوره جایگذاري شوند.

هنگامی که از زیربوته اي نامناسب استفاده میشود، به دلیل برخورد شعله به بدنه بوته آسیب هایی جدي در قسمت تحتانی بوته اتفاق میافتد به این ترتیب که بخشی از بدنه بوته فرو میریزد و همچنین ممکن است سبب تخریب لعاب و کل بدنه بوته گردد.

اگر جهت حرارت اعمالی نامناسب باشد. لعاب مناطقی از بوته از بین می رود، فرآیند اکسید شدن روي بدنه بوته و ایجاد ترك و شکاف هاي موضعی در کف بوته اتفاق میافتد.

برندهای خوش نامی مانند مورگان، دیاموند، زیرکارهندی و ترکود(سوپرکس،سالاماندر و…) که دارای استاندارد جهانی و بالاترین کیفیت هستند، این بوته ها را تامین و عرضه می کنند.

در برند مورگان بوته ها به چندین دسته تقسیم میشوند:

- بوته های گرافیتی

- بوته های سیلیکون کاربیدی

بوته گرافیتی مورگان برای ذوب فلزاتی هم چون خاک طلا، مس، برنج، روی، سرب، قلع و… مناسب است که با روش با روش ایزو استاتیک تولید می شوند. بوته ریخته گری گرافیتی نسبت به دیگر بوته های ریخته گری، مقدار ثابتی از فلز را در مدت زمان کوتاه تری ذوب می نماید که کوتاه تر شدن سیکل عملیات موجب کاهش سوختن مواد میشود و عمر بوته ها افزایش یافته و هزینه مصرفی نیز کاهش میابد(میزان ماده اولیه جهت مقدار مشخصی ذوب به دلیل کاهش سوختن ماده کاهش میابد). به علت فشردگی مولکولی بالا انتقال حرارت سرعت بیشتری دارد. از انواع آنها میتوان به بوته های سالاماندر، سیگما HT و… اشاره کرد.

بوته های سیلیکون کاربایدی مورگان، درصد بالایی سیلیکون کارباید داشته اما حاوی مقدار معینی گرافیت هست. این ویژگی بوته سیلیکون کارباید را تبدیل به مناسب ترین بوته ریخته گری برای ذوب آلمینیوم، مس و … می کند. آلومینیوم خاصیت پسبندگی بالایی به دیواره ی بوته های گرافیتی دارد که با هر بار ریخته گری و در اثر جداسازی آلومینیوم از دیواره گرافیت، ضخامت آن کاهش یافته و عمر آن کاهش میابد. بنابرین وجود درصد بالای سیلیکون و وجود یک لایه پوششی چسبندگی و خورندگی آلومینیوم را کاهش میدهد که برای ریخته گری آلومینیوم مناسب تر است.

بوته سیلیکون کاربایدی مورگان به روش رولر فورمینگ تولید میشود که باعث انتقال سریع حرارت، ذوب سریع و کاهش مصرف برق و سوخت، مقاوم در برابر شوک های حرارتی و کاهش حدود 30 درصدی مقدار سوختن مواد اولیه میشود. از انواع آنها میتوان به هایملت و اکسل اشاره کرد. برای ساخت سایر بوته های گرافیتی از روش های دیگری استفاده میشود. در ادامه به معرفی انواع بوته های گرافیتی مورگان پرداخته میشود.

بوته سالاماندر سوپر (Salamander Super)

یک بوته گرافیتی سالاماندر پوشانده شده با سرامیک کیفیت بالا، به رنگ سیاه، محدوده دمایی 850 تا 1600 درجه سانتی گراد،قابل استفاده در کوره های القائی و سوخت فسیلی و مناسب برای ذوب فلزات گرانبهایی چون طلا، نقره و…. است. این مدل با پیشوند “A” شناخته می شود و در سایز نیم کیلو تا صد کیلو(بشکه ای، استوانه ای و…) قابل تولید است. سایزهای کوچک به طور معمول برای ذوب فلزات گرانبها و سایز های بزرگتر برای برخی از آلیاژهای آهنی مانند آهن خاکستری و همچنین ذوب آلیاژهای غیر آهنی استفاده میشود.

بوته سیگما (Sigma HT)

این نوع بوته های ریخته گری از جنس گرافیتی و خاک نسوز بوده و با پیوند سرامیکی هیبریدی با کیفیت عالی تولید می شوند. این بوته در سه نوع عرضه شده است.

- سیگما E برای ذوب روی، آلیاژهای روی، آلومینیوم، آلیاژهای آلومینیوم و… جهت استفاده در کوره های برقی / سوخت فسیلی، با پوششی به رنگ خاکستری و محدوده دمایی 450 الی 1200 درجه سانتیگراد مناسب است.

- سیگما BNI به دلیل شکل ظاهری خاص و مقاومت بالا در برابر شعله، جهت ذوب مس، روی، اکسید روی، آلومینیوم با سوخت فسیلی مناسب است. پوشش آنها به رنگ خاکستری و قابل استفاده در محدوده دمایی 700 تا 1400 درجه سانتی گراد میباشد.

- سیگما HT جهت ذوب آلیاژهای مس، برنج، روی، اکسید روی و خاک در کوره های با سوخت فسیلی مناسب است.پوشش آنها به رنگ سبز (فیروزه ای) و قابل استفاده در محدوده دمایی 900 تا 1600 درجه سانتی گراد میباشد.

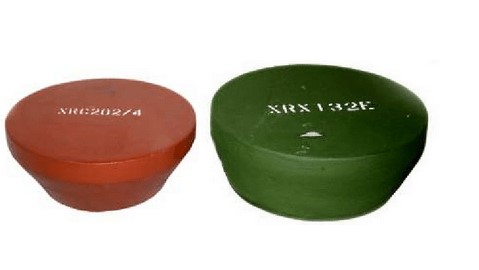

بوته های اکسل و هایملت (Excel – Himlet)

این بوته های ریخته گری از جنس سیلیکون کارباید با پایه گرافیت با کیفیت بالا هستند که در سایزهای صد کیلو تا دو و نیم تن ارائه میشوند. برای ذوب آلومینیوم در کوره های(سوخت های فسیلی) نفت سوز، گازسوز و القایی، ذوب آلیاژهای مسی در کوره های و نفت سوز، ذوب فلزات گرانبها و آلیاژهای غیرآهنی در کوره های با فرکانس پایین تا متوسط از بوته های اکسل و برای شرایط سخت تر از هایملت استفاده میشود.

- بوته های ریخته گری اکسل دارای پوششی قرمز رنگ (قرمز تیره) و با پسوند “X” شناخته می شوند. (محدوده دمایی 850 تا 1250درجه سانتی گراد)

- بوته های ریخته گری هایملت دارای پوششی قرمز رنگ (قرمز درخشان) و با پسوند “HM” شناخته می شوند. (محدوده دمایی 1000 تا 1400 درجه سانتی گراد)

بوته سوپرکس (Suprex)

بوته های سیلیکون کاربیدی گرافیتی با هدایت حرارتی عالی و مقاومت بالا در برابر فرسایش شیمیایی هستند.

- بوته Suprex مدل B جهت مس و آلیاژهایش در کوره های سوخت فسیلی، قابل استفاده در محدوده دمایی 800 تا 1400 درجه سانتی گراد و با پوشش قهوه ای رنگ توصیه می شود.

- بوته Suprex مدل R جهت ذوب آلومینیوم و آلیاژ های آن و تولید اکسید روی در کوره های سوخت فسیلی در محدوده دمایی 700 تا 1000 درجه سانتی گراد و با پوشش قرمز رنگ توصیه می شود.

- بوته Suprex مدل E جهت ذوب آلومینیوم و آلیاژهایش و ذوب روی در کوره های مقاومت الکتریکی ر محدوده دمایی 450 تا 900درجه سانتی گراد و با پوشش خاکستری رنگ توصیه می شود.

میباشد. اطلاعات دقیق تر از جمله جنس، رنگ، ابعاد و… را میتوانید از طریق مطالعه کاتالوگ های مربوطه در لینک های زیربدست آوردید. SuperxوHimelt&Excel ، Salamander Super ،Sigma HT