چگونه ضایعات آلومینیومی را ذوب کنیم؟ آلومینیوم فلزی است که به طور گسترده در کاربردهای صنعتی و مصرفی مورد استفاده قرار می گیرد. آلومینیوم به دلیل وزن سبک و خواص مقاوم در برابر خوردگی، ماده انتخابی برای بسیاری از محصولات است. با این حال، نقطه ذوب آلومینیوم (660 درجه سانتیگراد) در مقایسه با سایر فلزات نسبتا پایین تر است. به این معنی که هنگام ذوب آلومینیوم باید دقت خاصی داشت تا نسوزد و اکسید نشود.

ذوب مجدد آلومینیوم برای بازیافت آن بسیار ارزانتر است و انرژی کمتری نسبت به تولید آلومینیوم جدید از الکترولیز اکسید آلومینیوم (Al2O3) مصرف می کند. بازیافت حدود 5 درصد انرژی مورد نیاز برای ساخت فلز از سنگ معدن خام آن را مصرف می کند. حدود 36 درصد آلومینیوم در ایالات متحده از فلزات بازیافتی تهیه می شود. برزیل پیشتاز جهان در بازیافت آلومینیوم است. این کشور 98.2 درصد قوطی های آلومینیومی خود را بازیافت می کند.

بهترین منابع برای ضایعات آلومینیوم قطعات ماشین آلات قدیمی هستند. سرسیلندرهای خودرو، جعبه دنده، محفظه پمپ آب و پیستون همگی نمونه های عالی هستند. منابع رایج تر چیزهایی مانند قوطی های نوشابه و رانی، قاب مبلمان، دیوارپوش خانه، قاب پنجره و … هستند. با این حال، این منابع آلیاژهای ضعیف تری دارند که دارای ناخالصی های زیادی هستند، به این معنی که سرباره بیشتری ایجاد می کنند و به سرعت اکسید می شوند(به ازای دوب هر 40 قوطی رانی حدود 1 پوند یا 0.45 کیلوگرم آلومینیوم تولید میشود).

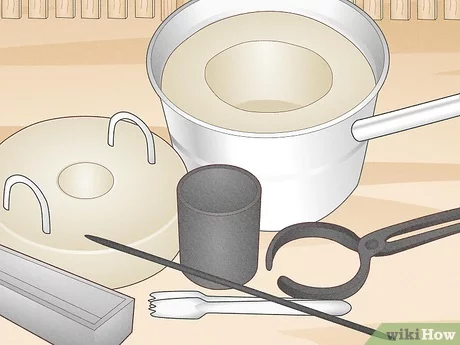

تجهیزات مورد استفاده برای ذوب آلومینیوم

- قوطی های آلومینیومی

- کوره کوچک کوره برقی (یا منبع گرمایی دیگری که به دمای مناسب می رسد، مانند مشعل پروپان)

- بوته مناسب (بوته فولادی ضد زنگ محکم یا چدنی یا بوته با نقطه ذوب بسیار بالاتر از آلومینیوم و در عین حال پایین تر از کوره:گرافیتی، سیلیکون کاربیدی و …)

- دستکش های مقاوم در برابر حرارت

- انبر فلزی

- قالب (فولاد، چدن، گرافیت و غیره )

- یک جفت انبر فلزی، یک صافی فلزی و میله همزن

ذوب آلومینیوم در یک (کوره) ریخته گری کوچک

بررسی روش های ذوب آلومینیوم

- کوره خود را در یک پایه فلزی یا روی یک سطح عایق قرار دهید (مانند شن، ماسه یا خاک برهنه؛ بتن ممکن است در اثر نشت ترک بخورد). اطمینان حاصل کنید که سطح می تواند دمای بیش از 1220 درجه فارنهایت (660 درجه سانتیگراد) مورد نیاز برای ذوب آلومینیوم را تحمل کند. از هرگونه سطوح چوبی یا پلاستیکی خودداری کنید زیرا ذوب می شوند یا می سوزند. برای بهترین نتیجه، کوره خود را روی یک پایه فلزی محکم قرار دهید که به راحتی واژگون نشود.

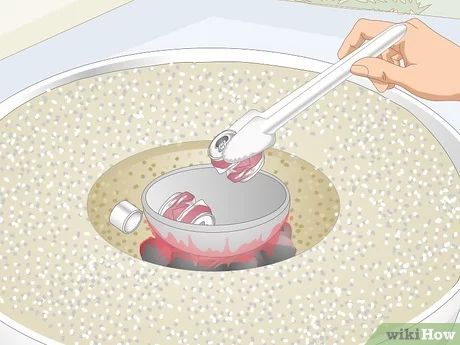

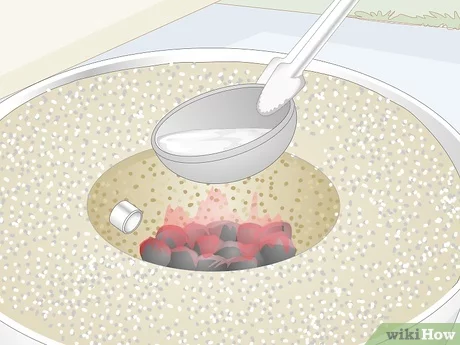

- بوته را در کوره قرار دهید. مطمئن شوید که بوته در مرکز کوره ریخته گری قرار دارد. بوته فولادی در این روش هم میتواند برای ذوب آلومینیوم به کارد رود. اگر از ریخته گری با سوخت زغال چوب (به جای پروپان) استفاده می کنید، یک لایه زغال چوب در کف کوره قرار دهید و بوته خود را روی آن قرار دهید. سپس فضای بین عایق و بوته را با زغال بیشتری پر کنید. قرار دادن یک لایه زغال چوب زیر بوته به گرم شدن سریعتر و یکنواخت تر آن کمک می کند.

- کوره را روشن کنید. برای ریخته گری با سوخت پروپان، گاز را روشن کنید. قبل از قرار دادن آلومینیوم در داخل آن، اجازه دهید کوره حدود 10 دقیقه گرم شود. هنگامی که بوته نارنجی شد و می درخشد، کوره به اندازه کافی داغ است تا آلومینیوم ذوب شود.

- آلومینیوم را در بوته قرار دهید. میتوانید یکی از روش های ذکر شده را انتخاب کنید: درب را بردارید و قوطیهای خرد نشده را در بوته قرار دهید، یا درب را بگذارید و قوطیهای خرد شده را از طریق سوراخ هواکش در بوته قرار دهید. هر دو روش به خوبی جواب می دهند، اما اگر درب را بگذارید، فلز کمتری اکسید می شود. قوطی ها در عرض چند ثانیه ذوب می شوند، بنابراین شما باید به سرعت قوطی های بیشتری را به بوته اضافه کنید.

نکته: اضافه کردن سریع قوطی های جدید برای ایجاد یک حوضچه از آلومینیوم مذاب و همچنین این برای جلوگیری از داغ شدن بیش از حد قوطی ها و تبدیل شدن آنها به گاز ضروری است، فرآیندی که به عنوان اکسیداسیون شناخته می شود.

نکته: میتوانید در حالی که از دستکشهای مناسب مقاوم در برابر حرارت استفاده میکنید، آلومینیوم را در بوته قرار دهید، اما استفاده از انبر فلزی بلند نیز ایمنتر است.

5. پس از حذف سرباره سطحی، بوته را با یک جفت انبر فلزی، بوته را به آرامی از کوره خارج کنید. برای جلوگیری از اکسید شدن، حتما آلومینیوم مذاب را حداقل سه دقیقه پس از ذوب شدن آخرین قطعه آلومینیوم از کوره خارج کنید.

6. آلومینیوم خالص را از هر سرباره اضافی جدا کنید. هنگامی که به اندازه کافی آلومینیوم را برای پر کردن بوته خود ذوب کردید، باید ناخالصی های باقی مانده را حذف کنید. چیزهایی مانند قوطیهای آلومینیومی دارای مواد دیگری (پلاستیک و سایر فلزات) هستند که باعث ایجاد سرباره یا تفاله میشوند. سرباره یک لایه کلوخه ضخیم در بالای آلومینیوم مذاب خالص شما تشکیل می دهد. ساده ترین راه برای حذف سرباره این است که از انبر خود استفاده کنید تا به آرامی آلومینیوم مذاب را در قالب فولادی بریزید و سپس سرباره را از بوته بر روی سنگفرش بتونی مربعی که روی ماسه یا زمین لخت قرار داده شده است، بکوبید.

نکته: تمیز نگه داشتن بوته به شما امکان می دهد تا آلومینیوم بیشتری را به سرعت ذوب کنید.

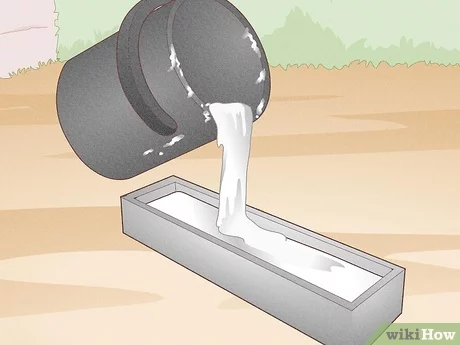

7. آلومینیوم مذاب را در قالب های فولادی بریزید. میتوانید اجازه دهید شمشهای آلومینیوم در هوا خنک شوند و سپس آنها را از قالب بیرون بیاورید یا از آب برای تسریع فرآیند استفاده کنید. برای خنک شدن آلومینیوم، انبر خود را بردارید و شمش را به مدت 10 ثانیه در آب قرار دهید. پس از خیساندن در آب، شمش باید به اندازه ای خنک باشد که بتوان آن را لمس کرد. با این حال، باید از انبر استفاده کنید تا دچار سوختگی نشوید.

نکته: شمشهای آلومینیوم خالص اکنون میتوانند برای ریختهگریهای بعدی مجدداً استفاده شوند و مانند قبل سرباره تولید نمیکنند.

8. بعد از سرد شدن کامل کوره را خالی کنید. پس از اتمام ذوب آلومینیوم، مشعل و/یا دمنده را خاموش کنید

توجه: یک فضای باز یا دارای تهویه مناسب پیدا کنید. هنگام کار با آلومینیوم مذاب، برخی از آلیاژها بخارهای مضری از خود خارج می کنند. به همین دلیل می خواهید در فضایی با تهویه مناسب یا در فضای باز کار کنید

نکته مهم: اگر در کار با فلزات مذاب تازه کار هستید، قبل از اقدام به ذوب آلومینیوم، حتما با یک فرد با تجربه تر کار کنید.

نکته: لازم نیست قوطی ها قبل از ذوب تمیز شوند زیرا مواد آلی (پوشش پلاستیکی، باقیمانده سودا و غیره) در طول فرآیند می سوزند.

با رعایت نکات ایمنی از این روش ها نیز میتوانید برای ذوب یا ریخته گری آلومینیوم در خانه استفاده کنید.

در تصاویر زیر دو نوع بوته به شکل کاسه ای(فولادی، رسی، نسوز و …) و بوته استوانه ای گرافیتی در کوره های گازی (با درب یا بدون درب) نشان داده شده است.

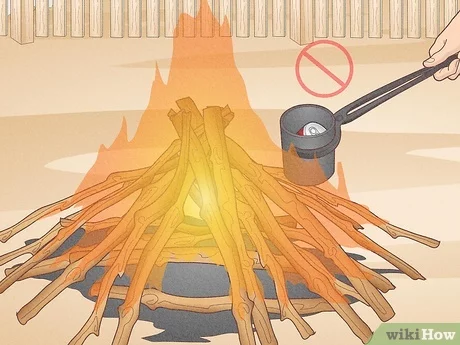

ذوب ضایعات الومینیوم به روش سنتی و حرارت مستقیم

نکاتی در رابطه با بوته های مناسب جهت ذوب آلومینیوم

آیا آلومینیوم مذاب با فولاد واکنش نشان می دهد؟

واکنش های خوردگی بین فولاد و آلومینیوم مذاب باعث انحلال عناصر فولادی در آن میشود و فازهای بین فلزی را تشکیل میدهند که نوع و ترکیب آن به فولاد و ترکیبات شیمیایی فلز غیرآهنی مذاب بستگی دارد پس ترجیحا از بوته هایی با جنس دیگر باید استفاده شود.

بوتههای گرافیت و کاربید سیلیکون با پیوند کربن و سرامیک به طور گسترده در ذوب و نگهداری آلیاژهای آلومینیوم، آلیاژهای آلومینیوم-برنز، مس و آلیاژهای مبتنی بر مس، آلیاژهای مس-نیکل و نیکل-برنز، روی و فلزات گرانبها استفاده میشوند. بوته های کاربید سیلیکون میتوانند تا دمای 3000 درجه فارنهایت را تحمل کنند و در برابر خوردگی مقاومت عالی دارند. این بوته ها دارای مقاومت خوردگی قوی در برابر محلول اسیدی و قلیایی است. ایده آل برای استفاده با کوره های گازی ذوب پروپان و … میباشد.

هدایت حرارتی خوب و گرمایش یکنواخت از خواص مهم بوته در انتقال گرما از داخل کوره به بار فلزی است. بوته های با محتوای گرافیت بالا در بایندر کربن هدایت حرارتی بالایی را برای ذوب سریع در کوره های گاز سوز ارائه میدهند.

چند نکته برای استفاده از بوته گرافیتی رسی

- پیش گرم کردن بوته قبل از استفاده

- استفاده از بوته با اندازه مناسب برای مقدار فلز ذوب شده

- اجتناب از گرم شدن و سرد شدن سریع برای جلوگیری از شوک حرارتی

چرا بوته کوچک برای ذوب آلومینیوم ضروری است؟

بوته کوچک برای ذوب آلومینیوم محیطی بسته را فراهم می کند که در آن فلز می تواند به طور ایمن ذوب شود. بوته از تماس اکسیژن با آلومینیوم مذاب جلوگیری می کند و از اکسیداسیون جلوگیری میکند. علاوه بر این، ظرفیت حرارتی بالای بوته به توزیع یکنواخت گرما در سرتاسر فلز کمک می کند و از ذوب ثابت اطمینان حاصل میکند. در انرژی و زمان صرفه جویی میشود.

کنترل بیشتر بر فرآیند: با یک بوته کوچکتر، کنترل بیشتری بر کل فرآیند ذوب خواهید داشت که شامل تنظیم بهتر دما و هم زدن فلز مذاب میشود.

خطر ناخالصی کمتر: هنگام ذوب آلومینیوم در یک بوته بزرگ، همیشه این خطر وجود دارد که ناخالصی ها وارد مخلوط شوند. این آلودگی ها می توانند محصول نهایی را تضعیف کنند. داشتن بوته کوچکتر به کاهش این خطر کمک می کند زیرا سطح کمتری در معرض قرار دارد. علاوه بر این، حذف ناخالصی هایی که در بالای فلز مذاب ایجاد میشود، آسان تر است.

آیا می توان از بوراکس برای آلومینیوم استفاده کرد؟

بور یک عنصر تنظیم کننده اندازه دانه (ریز دانه ساز)و عامل سخت کننده آلومینیوم و بوراکس منبع بور ارزان و فراوان است. از افزودنی های بور در آلیاژ آلومینیوم برای ساخت آلیاژهای سبک و با مقاومت بالا استفاده میشود.

نکاتی در رابطه با کوره های مناسب ذوب آلومینیوم

کوره ذوب پروپان برای ذوب کارآمد شیشه، مس، آلومینیوم، طلا، نقره و سایر بازیافت ضایعات فلزی (نمی تواند فولاد را ذوب کند) طراحی شده است. حداکثر دمایی که کوره ذوب پروپان کیلوگرمی میتواند به آن برسد 1300 درجه سانتی گراد / 2372 درجه فارنهایت است.

مهم ترین کوره های ذوب آلومینیوم

کوره گازی

کوره های بوته ای با ظرفیت کوچک، ذوب / نگهدارنده های آلومینیوم هستند که معمولاً برای کاربردهای ذوب کم یا منحصراً به عنوان کوره نگهدارنده استفاده می شوند. آلومینیوم در داخل یک بوته سرامیکی ریخته می شود که کوره دایره ای توسط یک مشعل گازی روشن می شود. انرژی به طور غیرمستقیم با گرم کردن بوته به فلز اعمال می شود.

از مزایای کوره های بوته ای می توان به توانایی آنها در تغییر سریع آلیاژها، تلفات اکسیداسیون کم و هزینه نگهداری پایین آنها اشاره کرد. معایب آن عبارتند از: راندمان پایین(تا 12٪) و محدودیت های اندازه.

کوره های دوار

کوره های دوار تقریباً به طور انحصاری برای بازیابی ضایعات و ضایعات آلومینیوم با عیار پایین استفاده می شود (فساک یا سرباره: مخلوطی از آلومینیوم و اکسید آلومینیوم که روی سطح آلومینیوم مذاب تشکیل می شود. تفاله همچنین می تواند حاوی مواد روان کننده باشد که به آلومینیوم مذاب و سایر ناخالصی ها اضافه می شود. بسته به نحوه به دست آوردن مذاب و اثربخشی هر عامل فلکس کننده اضافه شده به مذاب، حاوی 35٪ -95٪ است.) در آلومینیوم. کوره با چرخاندن شارژ از طریق کوره که در تماس مستقیم با یک مشعل گازی یا با یک دیوار نسوز است که مستقیماً توسط مشعل گرم می شود کار می کند. کوره های دوار معمولی دارای ظرفیت نگهداری 2 تا 5 تن هستند و معمولاً با نمک فلزات شارژ می شوند که به عنوان یک شار برای بهبود بازیافت فلز و کاهش اکسیداسیون آلومینیوم عمل می کند.

مزیتی که کوره های دوار ارائه می کنند، توانایی آنها در پردازش زباله و ضایعات کم عیار است که پردازش آن در انواع دیگر کوره ها دشوار است. معایب آن عبارتند از راندمان پایین، نیاز به نگهداری بالاتر و تولید کیک نمک قابل توجهی که باید به عنوان زباله خطرناک دفع شوند.

کوره برقی

کوره های بوته الکتریکی مشابه کوره های بوته گازی هستند، اما از عناصر گرمایش مقاومت الکتریکی برای گرم کردن بوته و ذوب آلومینیوم استفاده می کنند. کورههای بوتهای الکتریکی کوچک هستند و معمولاً زمانی استفاده میشوند که انعطافپذیری آلیاژ مهمترین است.

مزایای کوره بوته الکتریکی، حذف تقریبی انشار گازهای گلخانه ای و تلفات کم اکسیداسیون فلزات است. معایب شامل افزایش هزینه سوخت و محدودیت اندازه است.

کورۀ انعکاسی یا کورهٔ شعلهای

کوره های انعکاسی آلومینیوم را تا دمای ذوب با مشعل های دیواری مستقیم حرارت می دهند. حالت اولیه انتقال حرارت از طریق تشعشع از دیوارهای آجر نسوز به آلومینیوم است، اما انتقال حرارت همرفتی نیز گرمایش اضافی را از مشعل به آلومینیوم فراهم می کند. کوره های انعکاسی با ظرفیت های تا 150 تن آلومینیوم مذاب در دسترس هستند. کوره های انعکاسی آلومینیوم معمولی دارای راندمان ذوب 15 تا 39 درصد هستند. بازیابی می تواند راندمان کوره انعکاسی را تا 10-15٪ افزایش دهد، اما به هزینه های تعمیر و نگهداری نیز می افزاید.

مزایای ارائه شده توسط ذوب های آلومینیومی انعکاسی سرعت پردازش با حجم بالا و هزینه های عملیاتی و نگهداری پایین است. معایب ذوبهای آلومینیومی انعکاسی نرخ اکسیداسیون بالای فلزات، راندمان پایین و نیاز به فضای زیاد کف است.

انواع قالب برای ریخته گری آلومینیوم

قالب های زیادی برای ریخته گری آلومینیوم وجود دارد. برخی از قالب ها موقتی هستند و برخی دیگر دائمی هستند و می توان آنها را به طور مکرر استفاده کرد. همین نوع قالب ها علاوه بر آلومینیوم برای بسیاری از فلزات و آلیاژهای مختلف نیز استفاده میشود.

قالب ریخته گری شن و ماسه

قدیمی ترین انواع قالب برای ریخته گری آلومینیوم، قالب هایی هستند که از زمان مصریان مورد استفاده قرار میگرفتند. این نوع قالب ها زمانی ساخته می شوند که حفره ای در ماسه ایجاد شود که در جعبه یا “فلاسک” نگه داشته میشود. معمولا “الگوی” اصلی از چوب، فلز یا مواد جامد دیگر ساخته شده است. همچنین یک هسته در حفره ماسه وجود دارد که مرکز ریخته گری را تشکیل میدهد. از بین قالبهای ریختهگری آلومینیومی، این قالب مخصوصاً برای بلوکهای موتور و سایر ریختهگریهای بزرگ و سنگین استفاده میشود.

قالب سرامیک

نوع دیگری از قالب های ریخته گری که برای آلومینیوم و سایر فلزات مذاب استفاده میشود، قالب سرامیکی است. معمولاً برای فرآیند ریختهگری، قالب سرامیکی در اطراف پلاستیک یا موم ایجاد میشود که هنگام پختن قالب، موم ذوب شده و پس از “از بین رفتن” موم، قالب آماده دریافت فلز مذاب است. این نوع فرآیند «ریخته گری دقیق» نیز نامیده می شود. قالب های گچی هم زیر مجموعه این روش هستند.

ریخته گری با قالب دائمی

انواع دائمی قالب های ریخته گری آلومینیوم از فلزاتی مانند فولاد ، آهن و چدن ساخته می شوند. آلومینیوم مذاب توسط نیروی جاذبه یا خلاء وارد حفره دائمی قالب میشود. یکی از مزیت های این نوع ریخته گری این است که قالب دائمی است. بر خلاف قالب های ریخته گری شن و ماسه که معمولاً هنگام استخراج ریخته گری پس از سرد شدن از بین می روند. همچنین هنگامی که برای تعداد زیادی ریخته گری استفاده می شود هزینه کمتری دارد.

قالب های ریخته گری گرافیتی

قالبها گرافیتی اغلب برای ریختهگری گریز از مرکز آلومینیومی استفاده میشوند. این فرآیند فلز را وارد قالب میکند و از سرد شدن سریع برای تولید با کیفیت بالاتر قطعه ریختهگری استفاده میشود که با روشهای دیگر امکانپذیر نیست. قالب های گرافیتی برای تولید شمش های الومینیومی هم به کار میرود.

قالب ریخته گری برای تولید کیفیت های خاص و برای انواع مختلف خواص ریخته گری استفاده می شود.

منابع

https://www.wikihow.com/Melt-Aluminum-Cans

https://aluminium-guide.com/en/tigelnye-pechi-alyuminiy

http://heattreatconsortium.com/aluminum/recycling-and-scrap-melting

https://www.ehow.com/list_6883231_types-casting-molds.html